煤粉制备系统袋收尘燃烧的原因分析与解决办法

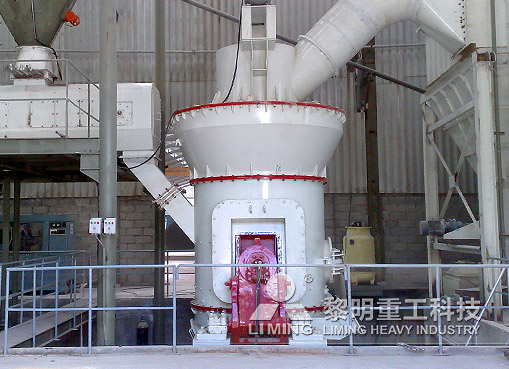

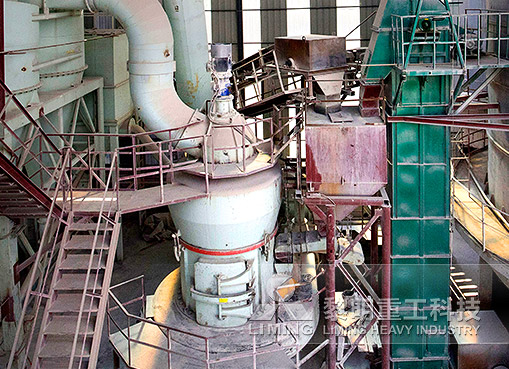

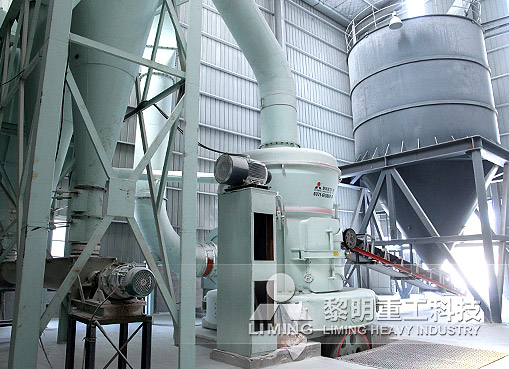

黎明重工10余种系列、数十种规格的破碎机、制砂机、磨粉机和移动破碎站,型号齐全,品质优越,广泛适用于矿业、建材、公路、桥梁、煤炭、化工、冶金、耐火材料等多个领域。

1、收尘燃烧的基本条件:

A. 煤(粉)与空(氧)气充分混合。

B.存在火源,如达到着火温度的高温气流、火星等。

一般认为煤粉浓度的燃爆极限为150~1500g/Nm3.此极限范围的波动范围比较大,它随着煤粉的挥发分、灰分、分散度等的变化而变化。据煤炭科研部门的试验,我国煤粉的爆炸下限浓度范围一般为:褐煤45~55g/Nm3 ,烟煤110~ 335g/Nm3,上限浓度范围均在1500~2000 g/Nm3。煤粉越细,分散度越高,越易爆炸。其爆炸下随粒径的减小而降低。煤粉粒度在75um以下时就更危险了,粒径大于1mm的煤粉爆炸可能性很小。其爆炸下限随粒径的减小而降低。而在实际生产中煤粉的粒径比1mm要小得多,大部分都在75um以下。

煤粉的挥发分含量是影响爆炸的重要因素,挥发分越高,爆炸的可能性越大,挥发分小于10%没有爆炸的危险,挥发分大于20%时爆炸的可能性大大增加。实际生产中煤粉的挥发分都大于20%。

另外,气体中的CO含量、氧含量、温度等因素也都对煤粉的燃爆有一定的影响。

实际生产中,煤粉和氧气已充分混合(尤其是窑头取风),所以避免煤粉燃爆只能是消除火源。

火源作为煤粉燃爆的必备条件产生的方式有两种:

a. 有燃料及空气混合物的整个容器同时达到某一温度,超过该温度(即着火温度),混合物便自动地不需外界作用而着火。

挥发分含量越高的燃料着火温度越低,烟煤的着火温度是350~500℃。实际生产中, 如果磨入口温度超过300℃时,在刮板腔内就可能看到有火星出现,就是部分煤粒在高温废气的作用下着火造成的,这些火星如被带入袋收尘或磨腔内就可能引起煤粉燃爆。只是落入刮板腔内的煤粒一般不易再被带入磨内。

b.在冷的燃料及空气混合物中,用一个小热源在某一局部地方点火引起燃烧,然后燃烧便向其他地方传播,使整个混合物自动着火。

这个小热源主要来源于以下几个方面 :

● 磨内金属结构的硬性磨擦产生火花;

● 用金属物敲击煤粉仓等部位产生火花;

● 焊接时产生的明火;

● 煤粉的自燃。

在实际生产中,被粉磨的煤粉经袋收尘收集后储存于煤粉仓内,一般随即被输送到窑或分解炉内燃烧,氧化生热的时间很短,此部分煤粉不会造成危害。关键是那些逐渐堆积以致静止不动的煤粉,如袋收尘灰斗死角或防爆阀破损后内部积聚的煤粉,在加上此处通风效果很差,氧化产生的热量不能及时排出,煤粉逐渐自燃。被带入袋收尘内很容易引起燃爆。致使煤粉堆积的几种情况:

● 在试生产时,系统各死角没被不可燃物(如石灰石)填充完而堆积煤粉;

● 风管角度设计过于平缓;

● 煤粉水分大,容易粘结;水气的冷凝放热,使堆积的煤粉温度升高更快;

在实际生产中袋收尘的燃爆大多是这个原因造成的。煤粉的比表面积较大,具有较强的氧化生热能力。 氧化生热速度随废气中的煤粉含量及其可燃物(尤其是挥发分)的增高和煤粉在系统内积存量、分散度、比表面积的增加而加大。当氧化热速度超过排热 速度时,煤粉的温度逐渐升高,又加速了氧化生热速度,当达到煤粉的自燃温度时,则产生自燃。根据实验室检定,80℃以下时煤的温升随其反应速率反而下降,高于80℃其活性随温度上升而上升。且煤磨袋收尘允许工作温度:一般低于90℃。另外,煤中水份的含量及变化是影响煤自发热一个主要因素,当水蒸发时从外界吸收大量的热,冷凝时就将这些热传给煤粉,理论上讲,含水量增加1%将使煤温上升17℃。同时,高速流通的废气在提供煤以氧气的同时也会带走大量的热,而低速则恰好相反,尽管也提供相当数量的氧气,但却不能带走其自发产生的热量。

磨出口温度低,低于露点时引起结露、糊袋;

●系统保温效果差,造成结露;

● 系统漏风严重,造成结露;

● 袋收尘内漏进雨水,造成煤粉粘结;

● 防爆阀破损,造成其内部积灰;

● 回转阀或煤粉输送设备跳停,没及时发现或处理。

2、煤磨袋收尘着火的预防对策

2.1系统设计方面

A.管道避免水平铺设。管道倾角一般:上升管道至少大于70°,下降管道至少大于45º(煤粉静止堆积角25º~30º),管内应光滑;

B.选用防静电袋收尘,且袋收尘需接地,以消除静电火花;

C.选取管内风速要适当,即要考虑避免管内积煤粉,又要考虑节省能源,减少磨内磨损及对袋收尘的损坏;

D.管道和除尘器壳体敷设保温层;

E.加强系统密封;

F.袋收尘灰斗安装振动器;

G.为防止系统着火爆炸,设二氧化碳灭火装臵。

3.中控操作方面

A.尽量控制磨入口温度小于300℃,更高不超过350℃;

B.磨出口温度控制在70°C~75°C,水分合格的条件下偏低控制,达85°C时磨机及排风机跳停,减少过烘干及过粉磨现象。当喂料过高或过低时,更要严格系统各参数;

C.烘磨磨时,磨出口温度不可升得太高;袋收尘出口温度尽量高于露点15℃再开磨(露点温度42℃~46℃),但袋收尘很难烘干,只有开磨后用高温煤粉来烘干袋收尘;

D.停磨时可先把磨出口温度降到50°C左右时,再断料停磨,并控制好磨出口温度;

E.停机前必须清灰,将滤袋上附灰清除干净,并放空灰斗中的积尘,以免粘结成块或煤粉自燃,确保设备安全;

F.停机时间较长时,原煤仓煤粉要排空,如果因故不能排空,要采取辅加生料粉等防护措施;

G.严格按操作规程操作,出现故障及时处理。

4.现场巡检与维护

A.给力次开磨时,要磨足够多的石灰石以填充系统各死角 ;

B.煤及煤粉如果外溢,及时处理;

C.车间内整洁情况,有无煤粉堆积现象;

D.设备是否有因为磨擦等原因引起的设备发热情况;

E.各防爆阀、防爆门是否正常;

F.车间内有无明火,不准在车间内吸烟,不准在没采取防范措施的情况下在车间内进行气割、气焊、电焊等;

G.如果窑停止喂煤,则及时停止煤粉仓锥部的助流是否充氧,如果充氧则关闭手动阀;

H.清扫

●不论在停机或设备运转时,都应注意随时清扫,保持本系统内的清洁; b.清扫时的注意事项:

●清扫前应洒水、然后再扫,避免煤粉飞扬;

●设备内部清扫时应先停机,内部煤粉要全部清扫干净;

●收尘系统运行前的安全检查:

a.长时间停机后开机前的安全检查:检查煤粉仓、袋收尘易堵塞部位及输送设备内部有无煤粉或杂物,车间内是否有煤或煤粉堆积;

b.短时间停机后开机前的安全检查:检查输送设备内部有无煤粉或杂物;

c.排气:开机前,应先启动排风机,将袋收尘及各管道中可能产生的易燃易爆气体全部排出;

J.定期检查压缩空气系统,分水滤气器要经常放水,油雾要定期加油,压强超范围时调整压阀,电磁滑阀故障及时排除或更换,气缸漏气应及时更换修理,管路漏气应立即堵漏或更换零件;

K.做好常规维护保养。电磁阀、气缸每年清洗加油保养一次,并及时更换;

L.收尘器运行中发现烟囱冒灰应首先检查滤袋有否破损,并及时更换;

M.做好消防设施的准备及维护;

N.回转窑或煤粉输送设备跳停要及时处理。

6、安全注意事项和安全措施

除无烟煤制粉系统外,磨煤机和煤粉仓建议都应设置氮气或二氧化碳灭火设备。

检查、清扫和禁火

1) 煤粉制备系统的设备和管道应每班进行检查,以便及时发现和消除漏风、漏煤的隐患。

2)煤粉制备系统的设备和管道的外表,应定期进行清扫,防止粉尘聚集。

3) 煤粉制备系统的灭火装置,应经常进行检查,防止使用时不能投入。

4) 在煤粉制备系统和场所内严禁动火。由于工作需要必须动火的,应严格执行《动火审批制度》,动火作业前必须办理《动火许可证》,采取切实有效的防范措施后方可作业,并且在作业现场设置专人监护。

黎明重工专注于矿山、建筑、能源等国家重点基础设施建设工程所需大型装备的研发制造,并提供专门技术解决方案和配套产品,赢得了全球140多个国家客户的高度赞誉。我们致力于开发智能解决方案,从而提高客户的盈利能力,实现业务的可持续发展。咨询电话:0371-86162531,地址:河南省郑州市高新区科学大道169号。

备注:欢迎转载,本文来自http://www.sand-crusher.com/xinwen/hangye/722.html