大型煤粉集中制备中心系统的制作方案

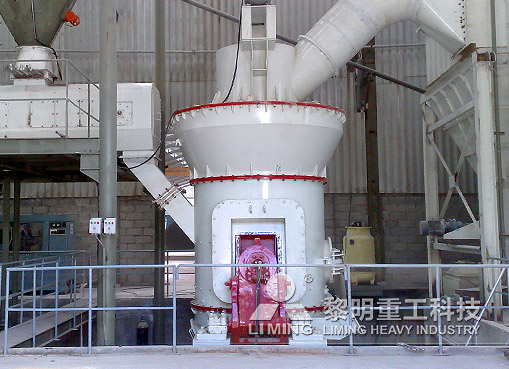

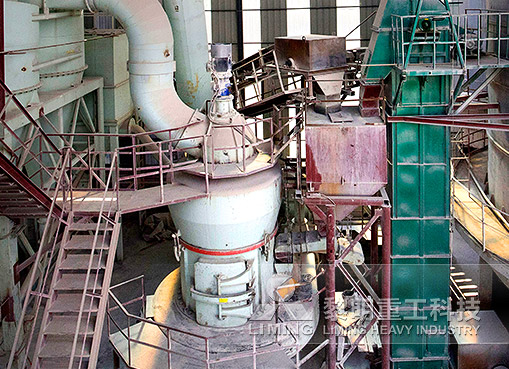

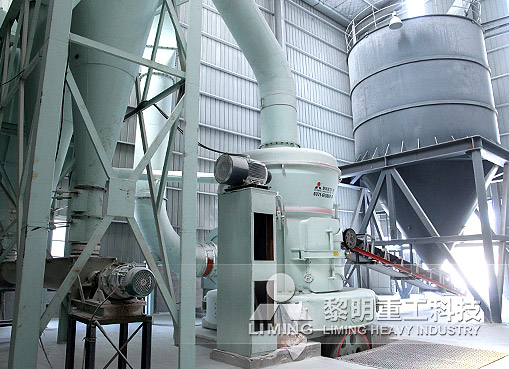

黎明重工10余种系列、数十种规格的破碎机、制砂机、磨粉机和移动破碎站,型号齐全,品质优越,广泛适用于矿业、建材、公路、桥梁、煤炭、化工、冶金、耐火材料等多个领域。

技术领域本实用新型属于煤电领域,涉及一种安全效率的大型煤粉集中制备系统,尤其是一种效率清洁的大型煤粉制备系统。

技术背景电力行业在我国国民经济中占有重要的地位,是我国社会经济稳定运行和可持续发展的重要保障。作为我国重要的能源行业,电力行业企业在节能减排、实现低碳发展方面责无旁贷。我国“富煤、贫油、少气”的能源结构,决定了煤电在未来相当一段时间仍是我国电力生产的主力军。截止2010年底,全国发电设备容量96219万千瓦,其中,火电装机容量70663万千瓦,占到总装机容量的73. 4%,决定了我国电力燃料的70%多来源于煤炭。 “十一五”期间,按照国家统一要求与部署,电力行业积极推进“上大压小”,优化电源结构, 提前完成节能减排规划目标,为全国节能减排目标的实现做出了重要贡献。同时,由于我国煤电机组供电煤耗已接近国际很好水平,节能减排空间逐步缩小,煤电企业必须通过生产技术和方法的革新来完成节能减排目标。传统煤电企业燃料配送方式是原煤从煤矿输运到煤电企业原煤场,在原煤场经过碎煤机破碎后经输煤皮带送入原煤仓,由给煤机送入磨煤机,被磨制成细的煤粉,煤粉在热空气的输送下进入旋风分离器,被分离后的细煤粉落入煤粉仓,从煤粉仓下来的细煤粉经过给粉机将热空气和细煤粉经燃烧器喷入炉内燃烧。这种传统的生产模式存在诸多问题煤炭运费占煤电企业生产成本很大一部分。我国煤炭资源主要集中在西北部地区,由于过去很长一段时间我国电力就地平衡的发展方式,煤电建设更多的向东中部负荷中心布局,形成了大规模、远距离输煤的能源输送格局。煤炭从产地到电厂,要经过铁路运输、海上运输、公路运输等诸多环节,进一步推动了电煤价格的上涨,电煤运输费用占发电成本的比例越来越高,2003年华东等地已达到50%以上。不仅给煤电企业生产经营带来沉重的负担,还带来了运力紧张、电厂缺煤停机反复出现等突出问题。据统计,全国铁路运输的40%和水运总量的30%多用于煤炭运输,是造成铁路、水路运输紧张的因素之一。我国煤炭运输距离长、运输数量大,且含有一定水分,特别是褐煤,原煤水分可达到30%左右, “运水”占运输费用的很大一部分,造成运力浪费和煤电企业生产成本提高。原煤采用箱式敞车运输,不但沿途损耗原煤,严重污染环境,且对列车安全运行造成威胁。煤炭运输中,由于运输途中列车高速运行或会车时压力变化使原煤颗粒飞溅,扬尘污染使铁路沿线形成一条污染黑带,沿线50 IOOm内的农作物生长受到影响。特别是在列车进入隧道的入口处,煤炭颗粒扬尘和飞溅更为严重,散落到线路上的煤层很短时间就能超过轨顶,经列车不断碾压,形成二次扬尘,列车通过隧道时,隧道内粉尘浓度容易达到煤粉爆炸极限,遇到明火即可引起爆炸事故,危及行车安全。据国家发改委统计数据,2010 年全国铁路煤炭发运量完成接近20亿吨。按国家规定的铁路箱式敞车运输原煤途耗率为 1. 2%计算,仅途耗一项一年损失原煤MOO万吨,相当于一个大煤矿的年产煤量。

煤电企业要设计和建设庞大的制粉系统,主要设备有磨煤机、给煤机、粗粉分离器、细粉分离器、给粉机、排粉风机等。在传统煤粉锅炉中,它是与锅炉燃烧设备共同组成的不可分割的燃烧系统整体的重要部分。目前,国内电厂普遍采用每台锅炉机组单独配置一套制粉系统的单元制粉系统。现有单元制粉系统存在诸多问题。制粉系统庞大,占用大量的土地资源。煤电企业需要建立原煤场存放燃料煤,并且要在煤场设置干燥棚,在原煤供给系统加装清除原煤中杂质的设施和破碎设备等。单元制粉系统设备裕量较高,存在资源量费。由于目前普遍采用单元制粉系统形式,每台锅炉机组单独配置一套制粉系统,机组之间协调控制关系不紧密,制粉系统初投资大,不能规模化生产。为了力争锅炉连续出力,每台锅炉的磨煤机都有一定的设计裕量,按 DL/T5145-2002《火力发电厂制粉系统设计计算技术规定》中要求,设计除备用外的磨煤机总出力应不小于锅炉更大连续蒸发量时燃料消耗量的110%,除了钢球磨煤机不需要备用之外,其他类型磨煤机每台锅炉需备用1台。但是目前我国较多机组都参与电网调峰,全国发电机组技术协作会数据显示,2010年全国600MW机组平均负荷系数为73. 86%,300MW机组平均负荷系数为74. 2%,除备用外其他磨煤机也不能满负荷运行,单元制粉系统存在很大的资源浪费。制粉系统与机组的安全性和经济性密切相关。燃煤发电机组的制粉系统庞大、工作条件恶劣,故障率较高,是机组非计划停运的主要因素之一,制粉系统的安全经济运行直接影响发电机组的正常运转。煤电企业煤粉制备和燃烧过程中,对于高挥发性煤种常常遇到煤粉自燃、爆炸问题,特别是中间储仓式制粉系统中,由于煤粉输送与堆放环节多,制粉系统很容易由于煤粉自燃引起爆炸。虽然随着锅炉制粉系统的改进和发展,大容量锅炉基本都采用了直吹式制粉系统,减少了煤粉因堆放状态容易自燃的环节,但是在制粉系统中还是存在煤粉爆炸的隐患,既损坏设备,又严重威胁人身及机组的安全,增加了机组停运率和人工成本及维修费用。制粉系统是煤电企业重要的污染源之一。制粉系统普遍漏风严重,粉尘污染严重, 同时磨煤机产生的噪声污染很大。而且一旦制粉系统出现爆炸等事故,会产生严重的环境污染。在煤电生产成本日益增加和节能减排目标的双重压力下,煤电企业亟需转变生产经营模式。集中制粉系统是指设立一座专门制备煤粉的车间或制粉厂,先把原煤用干燥器干燥,之后送入磨煤机磨制成合格煤粉。煤粉通过罐车或者气力输送方式输送到煤电企业供其使用。集中制粉系统生产的煤粉除了供煤电企业使用之外,还可以给工业煤粉锅炉用户、 钢铁企业等用户提供煤粉,是项值得开发应用的煤粉制备技术。国外电厂使用集中制粉系统始于20世纪30年代。美国于1927年,在当时新建的 27座电厂中,使用了 7套,用蒸汽或烟气对原煤进行干燥。德国投用了多套集中制粉系统, 多数采用蒸汽管式干燥机。前苏联在三四十年代也投用了一些集中制粉系统,多数用蒸汽管式干燥机,个别用烟气滚筒式。首台集中制粉系统安装在卡希拉斯克电厂,1930年建成, 1932年投产。流程特点原煤经两级破碎筛分后,输入蒸汽管式干燥机,烘干后的煤输入翻斗式提升机,和细粒煤混合输入旋转离心式分离机。支撑的煤粉用气动螺杆泵供入输粉管, 借压缩空气输至锅炉粉仓。俄罗斯斯拉维扬斯克电厂烧无烟煤800MW锅炉机组使用了集中制粉系统,采用加热面为4000m2的大型蒸汽管式干燥机和钢球滚筒式磨煤机,制成煤粉用气动螺杆泵供入煤粉管借压缩空气输送至锅炉粉仓内。左洛夫斯克电厂烧褐煤500MW锅炉集中制粉系统,原煤输进蒸汽管式干燥机烘干,干煤输进高速鎚击式磨煤机,乏气和部分由干燥机带出的干煤粉从卸料室引出,含尘气流通过多管式旋风分离器和湿式除尘器净化后排入大气,煤粉借烟气-空气混合气流带入分离器离析,捕集下来的煤粉进入粉库,之后借气动螺杆泵送至锅炉粉仓。国外集中制粉系统还局限于在煤电企业内部,原煤运输环节不可避免,煤电企业内部还必须建设原煤场、庞大的制粉系统,企业内的粉尘污染和噪声污染等也无法避免。国内煤炭科学研究总院对制粉系统进行了一定研究,公开了专利《一种煤粉制备系统及工艺》,该煤粉制备系统是独立的煤粉制备系统,包括破碎系统、烘干系统和磨制系统,该系统主要关注煤粉的制备过程,局限于工业煤粉炉炉前制粉,没有考虑煤粉制备和运输过程中的安全问题,虽在专利中提到了需要外运煤粉的问题,但是并没有详细考虑。本系统是一个利用矿区电厂余热及烟气制粉的一体化系统,详细考虑了余热利用和制粉及运输过程安全性问题,本实用新型主要应用于通过输送合格煤粉的方式为煤电企业及其他煤粉用户提供煤粉的集中制粉厂实用新型内容

针对目前电力企业的现状和国内外集中制粉系统存在的问题,本实用新型提供一种安全效率的大型煤粉集中制备系统和配送方法。为实现上述任务,本实用新型采取如下技术方案一种大型煤粉集中制备系统,该系统主要包括锅炉、汽轮机、发电机、凝汽器、烟气净化装置、冷凝式换热器、碎煤机、干燥器、磨煤机、风粉分离器、布袋除尘器、煤粉仓、惰性气体储存容器、惰化保护装置、煤粉储存容器和煤粉装卸设备,所述碎煤机通过干燥器连接磨煤机,磨煤机上连接有风粉分离器,风粉分离器上分别连接煤粉仓和布袋除尘器;所述锅炉上连接有烟气净化装置,烟气净化装置上连接有冷凝式换热器;所述煤粉仓连接煤粉储存容器,煤粉储存容器连接煤粉装卸设备;所述锅炉连接有汽轮机,汽轮机与发电机相连,汽轮机排汽进入凝汽器。锅炉燃烧产生的烟气进入烟气净化装置;烟气经烟气净化装置出口进入冷凝式换热器冷凝降温以除去烟气中的水蒸汽;汽轮机由主蒸汽推动旋转,带动发电机发电,汽轮机排汽进入凝汽器;原煤在碎煤机中破碎为煤块,煤块送入干燥器进行干燥;干燥热源在干燥器中对煤块进行干燥,干燥器排出的给力乏汽进入余热利用装置进行余热利用;干燥后的煤块送入磨煤机进行磨制;由磨煤机磨制的合格煤粉在气体的携带下进入风粉分离器,分离后的煤粉进入煤粉仓,由风粉分离器排出的第二乏气进入布袋除尘器;布袋除尘器进一步对第二乏气净化后排空,布袋除尘器收集的煤粉进入煤粉仓;煤粉仓的煤粉进入煤粉储存容器存放。所述的锅炉采用原煤、煤矸石、煤层气等燃料单烧或者混烧。[0029]所述的干燥器采用煤电企业产生的热空气、蒸汽或者烟气作为干燥热源。所述的磨煤机驱动方式包括采用电力驱动和小型汽轮机驱动。所述的烟气净化装置用以除去烟气中大部分的酸性气体、粉煤灰和重金属蒸汽。所述的冷凝式换热器采用耐腐蚀材料制成的间壁式换热器,烟气在冷凝式换热器内释放排烟显热和烟气中水蒸汽的潜热,温度降低到露点温度以下。所述的保护气为经过净化的烟气或者惰性气体,当采用氮气作为保护气时,在系统1中增设空分装置和二氧化碳捕集装置,空分装置产生的氧气通入锅炉内组织富氧燃烧,尾部二氧化碳捕集装置捕集二氧化碳。所述煤粉储存容器中安装有惰化保护装置,惰化保护装置和惰性气体储存容器连接。惰性气体储存容器存放惰性气体;所述的煤粉制备系统主要提供合格煤粉外运,该系统利用了发电企业的余热;采用的配送方法,力争了煤粉运输可行性和安全性,且节约原煤,降低运输量,缓解交通压力, 煤粉质量能够得到力争;对煤电企业来说,企业不用建设庞大的煤粉制备系统,降低了占地面积和厂用电率,增加上网电量,提高机组安全经济运行时间;整个配送过程可以实现全密封,降低运输和存放过程企业的粉尘污染;同时能够有力推动效率工业煤粉锅炉的推广,具有极大的经济效益和社会效益。

附图说明

图1为一种体现本实用新型的系统工作原理图;图2为另一种本实用新型的应用实例;其中1为锅炉;2为烟气净化装置;3为大汽轮机;4为发电机;5为凝汽器;6为碎煤机;7为干燥器;8为冷凝式换热器;9为第二换热器;10为磨煤机;11为布袋除尘器;12 为风粉分离器;13为煤粉仓;14为惰化保护装置;15为煤粉储存容器;16为惰性气体储存容器;17为罐车;18为煤粉装卸设备;19为小汽轮机;20为空分装置。

具体实施方式

以下结合附图对本实用新型做进一步详细描述参见图1所示,其系统主要包括锅炉、大汽轮机、发电机、小汽轮机、空分装置、 烟气净化装置、凝汽器、冷凝式换热器、第二换热器、碎煤机、磨煤机、干燥器、风粉分离器、 布袋除尘器、煤粉仓、煤粉储存容器、惰性气体储存容器、惰化保护装置、罐车、煤粉装卸设备。锅炉组织富氧燃烧,所需氧气由空分装置产生,燃烧产生的烟气依次经过各受热面之后进入烟气净化装置,烟气净化装置出口分为两部分,一部分送入炉膛,一部分很好入冷凝式换热器冷凝降温,后经过第二换热器,在其中加热升温后进入磨煤机;大汽轮机由主蒸汽推动旋转,带动发电机发电,大汽轮机排汽进入凝汽器;空分装置由小汽轮机驱动,其产生的氮气通入惰性气体储存容器存储,氧气经过冷凝式换热器吸收排烟的显热和烟气中水蒸汽的潜热,将烟气温度降到露点温度以下,升温之后的氧气同部分烟气以一定比例混合之后进入锅炉组织富氧燃烧;小汽轮机由大汽轮机抽汽推动,小汽轮机排汽进入凝汽器;[0045]干燥器的干燥热源来自汽轮机的抽汽,干燥热源在干燥器中对破碎后的原煤进行干燥,干燥器排出的给力乏汽进入第二换热器,加热经过冷凝式换热器降温的低温烟气;干燥后的原煤送入磨煤机进行磨制,从第二换热器升温后的烟气作为输送介质和保护气进入磨煤机;由磨煤机磨制的合格煤粉在气体的携带下进入风粉分离器,分离后的煤粉进入煤粉仓,由风粉分离器排出的第二乏气进入布袋除尘器;布袋除尘器进一步对第二乏气净化后排空,布袋除尘器收集的煤粉进入煤粉仓;煤粉仓的煤粉一小部分送入锅炉组织燃烧,大部分进入煤粉储存容器存放,煤粉储存容器内安装有惰化保护装置,力争整个储仓处于惰化气氛下;通过煤粉装卸设备把煤粉储存容器中的煤粉卸入罐车中,然后充入氮气实施惰化保护,力争罐车处于微正压条件下,防止空气漏入。所述系统的工作过程是,锅炉组织富氧燃烧,产生的蒸汽推动大汽轮机,大汽轮机带动发电机发电。利用大汽轮机抽汽推动小汽轮机,进而带动空分装置产生氧气和氮气,氧气通入炉内组织富氧燃烧,氮气进入惰性气体储存容器。大汽轮机抽汽作为干燥热源进入干燥器干燥原煤,干燥器排出的给力乏汽进入第二换热器进行余热利用,干燥后的原煤进入磨煤机。经过净化的烟气一部分进入冷凝式换热器降温到酸露点温度以下除去烟气中剩余的酸性气体和水蒸汽,之后进入第二换热器进行加热升温,磨制合格的煤粉在升温后烟气的携带下进入风粉分离器,经风粉分离器分离出来的煤粉进入煤粉仓,第二乏气经过布袋除尘器除尘之后排空,布袋除尘器收集的煤粉进入煤粉仓。煤粉仓中的煤粉小部分进入锅炉进行燃烧,大部分进入煤粉储存容器进行储存。氮气从惰性气体储存容器经由惰化保护装置充入煤粉储存容器,使煤粉处于惰性气氛下,力争其不会发生爆炸。煤粉运输罐车在装满煤粉之后,也充入氮气,力争煤粉运输的安全性。参见图2,图2是本实用新型的另一种应用实例。与实例1所不同的是,惰性气体采用经过净化的烟气,锅炉燃烧产生的烟气经过烟气净化装置和冷凝式换热器之后一部分进入惰性气体储存容器存放,一部分经过第二换热器加热升温后进入磨煤机输送磨制合格的煤粉。惰性气体储存容器中存放的烟气通过惰化保护装置对煤粉储存容器和煤粉输送设备进行惰化保护。以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施方式

一般于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定专利保护范围。

权利要求1.一种大型煤粉集中制备系统,其特征在于,该系统主要包括锅炉、汽轮机、发电机、 凝汽器、烟气净化装置、冷凝式换热器、碎煤机、干燥器、磨煤机、风粉分离器、布袋除尘器、 煤粉仓、惰性气体储存容器、惰化保护装置、煤粉储存容器和煤粉装卸设备,所述碎煤机通过干燥器连接磨煤机,磨煤机上连接有风粉分离器,风粉分离器上分别连接煤粉仓和布袋除尘器;所述锅炉上连接有烟气净化装置,烟气净化装置上连接有冷凝式换热器;所述煤粉仓连接煤粉储存容器,煤粉储存容器连接煤粉装卸设备;所述锅炉连接有汽轮机,汽轮机与发电机相连,汽轮机排汽进入凝汽器。

2.如权利要求1所述的大型煤粉集中制备系统,其特征在于锅炉燃烧产生的烟气进入烟气净化装置;烟气经烟气净化装置出口进入冷凝式换热器冷凝降温以除去烟气中的水蒸汽;汽轮机由主蒸汽推动旋转,带动发电机发电,汽轮机排汽进入凝汽器;原煤在碎煤机中破碎为煤块,煤块送入干燥器进行干燥;干燥热源在干燥器中对煤块进行干燥,干燥器排出的给力乏汽进入余热利用装置进行余热利用;干燥后的煤块送入磨煤机进行磨制;由磨煤机磨制的合格煤粉在气体的携带下进入风粉分离器,分离后的煤粉进入煤粉仓,由风粉分离器排出的第二乏气进入布袋除尘器;布袋除尘器进一步对第二乏气净化后排空,布袋除尘器收集的煤粉进入煤粉仓;煤粉仓的煤粉进入煤粉储存容器存放。

3.如权利要求1所述的系统,其特征在于所述的锅炉采用原煤、煤矸石、煤层气单烧或者混烧。

4.如权利要求1所述的系统,其特征在于所述的磨煤机驱动方式包括采用电力驱动和小型汽轮机驱动。

5.如权利要求1所述的系统,其特征在于所述的烟气净化装置用以除去烟气中大部分的酸性气体、粉煤灰和重金属蒸汽。

6.如权利要求1所述的系统,其特征在于所述的冷凝式换热器采用耐腐蚀材料制成的间壁式换热器,烟气在冷凝式换热器内释放排烟显热和烟气中水蒸汽的潜热,温度降低到露点温度以下。

7.如权利要求1所述的系统,其特征在于所述的保护气为经过净化的烟气或者惰性气体,当采用氮气作为保护气时,在系统中增设空分装置和二氧化碳捕集装置,空分装置产生的氧气通入锅炉内组织富氧燃烧,尾部二氧化碳捕集装置捕集二氧化碳。

8.如权利要求1所述的系统,其特征在于所述煤粉储存容器中安装有惰化保护装置, 惰化保护装置和惰性气体储存容器连接。

黎明重工专注于矿山、建筑、能源等国家重点基础设施建设工程所需大型装备的研发制造,并提供专门技术解决方案和配套产品,赢得了全球140多个国家客户的高度赞誉。我们致力于开发智能解决方案,从而提高客户的盈利能力,实现业务的可持续发展。咨询电话:0371-86162531,地址:河南省郑州市高新区科学大道169号。

备注:欢迎转载,本文来自http://www.sand-crusher.com/xinwen/hangye/685.html